一、金属加工过程中为什么要使用切削液?

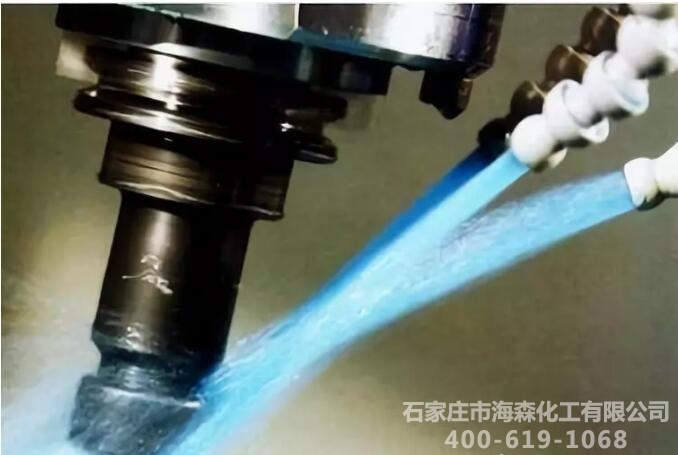

1.切削液有很好润滑功能,能很好的降低切削时的切削力;

2.切削液有很好冷却性,特别是全合成切削液。及时带走切削区内产生的热量以降低切削温度,提高刀具耐用度,从而提高生产效 率,改善工件表面粗糙度,保证工件加工精度;

3.切削液有很好防锈功能,能保证工件不易锈蚀。

二、一种好的切削液应具备以下特点:

u对金属无腐蚀

u对皮肤无刺激

u无泡或泡沫小

u使用寿命长

u对机床油漆无腐蚀

u铁屑易于脱落与排除

u无毒、无害、无刺激性气味

u不污染环境、使用方便等

三、油性、乳化油、全合成切削液优缺点对比

1.油性切削液是一种特种润滑油,由低粘度润滑油基础油加入部分动植物油脂及抗氧剂、抗磨剂、防锈剂等经调合制得。油性切削液防锈、润滑性能都没问题,主要问题是冷却性差。在高速切削时,由于发热量大,油基切削液的散热效果差,会使切削区的温度过高进而产生烟雾、起火等现象。还有给后续清洗也带了不便。

2.乳化油类切削液是目前常见的一种半合成切削液,乳化油适用于轻、中等负荷的切削加工及大部分重负荷加工,乳化液还可用于除螺纹磨削、槽沟麻削等复杂磨削外的所有磨削加工,乳化液的缺点是霉菌繁殖,使乳化液中的有效成分产生化学分解而发臭、变质,所以一般都应加入毒性小的有机杀菌剂。另外乳化油类切削液在后续金属加工中,往往需要进行二次清洗,还有在废水处理中增加了不少成本。

3.全合成类切削液一般由水性润滑剂、水性防锈剂、消泡剂、杀菌剂、缓蚀剂、沉降剂等组成。具有绿色环保、低泡、良好的润滑性、防锈性和冷却等特点。目前防锈是全合成切削液面临的一大问题。河南道纯化工推出的一种新型水性润滑剂DC-103(1%的加量,PB值可达到90以上,具有优异的润滑和冷却性能)。

随着世界以及我国在金属机加工领域科学技术的飞速发展,金属加工液的合成技术同样发展很快,在激烈的市场竞争中和严格的环保要求下,生产厂家对新产品的研发可以用日新月异来形容。全合成水基切削液绿色环保,具有良好的润滑、防锈、清洗性能、符合可持续发展、节能减排时代要求。所以说:全合成切削液终将成为历史发展主流。

联系人:范女士

手机:18603311238

电话:13032684758 18932913086

邮件:2332581861@qq.com

地址:河北省石家庄市平安北大街158号紫晶广场A座12层